چسب مهمترین عامل در چسباندن لایههای کارتن است. آیا از شرایط و نحوه استفاده وچگونگی عمل آن آگاه هستیم، از چه نوع چسبی در این عملیات باید استفاده کرد؟ آنچه در پی میآید به بررسی کاربرد این ماده مهم شیمیایی میپردازد که ورقسازهای کارتن باید با آن بیشتر آشنا شوند.

ورقسازهای کارتن با انتخاب و کاربرد مناسب چسب میتوانند:

– ضایعات را کاهش دهند،

– زمان خاموشی دستگاه را کم کنند،

– سرعت ماشین را افزایش دهند،

– کنترل عوامل کیفیت چسب (از قبیل ویسکوزیته و مقدار ماده خشک) را داشته باشند،

– هزینههای مربوط به انرژی را کاهش دهند،

– راندمان کلی تولید را بالا ببرند،

– هزینههای تولید چسب را به حداقل برسانند.

انتظارات ورقساز کارتن از چسب مورد استفاده

۱- صرفه اقتصادی: ورقساز کارتن به چسبی نیاز دارد که قیمت مقدار مصرف شده آن در هر متر مربع مناسب باشد و این امر لزوما با خرید ماده اولیه ارزان قیمت برآورده نمی شود، چرا که در تولید باید به مواردی چون:

– هزینههای بکارگیری و انبارداری

– هزینهای آمادهسازی شامل نیروی انسانی، ماشینآلات، استهلاک و تعمیرات

– خاموشی دستگاهها برای نظافت و مشکلات خرابی

– درصد ضایعات تولید شده

– سرعت ماشین

توجه کرد.

۲- چسبندگی اولیه: نکته دیگر در انتخاب چسب این است که، بر اساس زمان آغشته شدن سطوح به چسب و تشکیل باند (پیوند مقاوم بین دو سطح)، چسبی انتخاب شود که پیوند نسبتا محکم اولیه بین دو سطح ایجاد کند و تا قبل از مراحل دیگر تشکیل پیوند، گسسته نشود.

۳- تشکیل پیوند یکنواخت هموار: چسب باید غلظت، ماده خشک و ضریب حرکت کاملا یکنواختی داشته باشد و بتوان مقدار آنرا به گونهای درست اندازه گیری کرد. عوامل دیگری نیز در تشکیل پیوند مقاوم بین دو سطح دخالت دارند مانند: مقدار جذب آب توسط کاغذ، ظرفیت رطوبتی کاغذ و عوامل مربوط به ماشینآلات، اما این نکته مهم است که چسب کارایی لازم را تحت هر شرایط کاغذ و ماشین داشته باشد.

۴- محصول مطلوب: پیوند نهایی تشکیل شده بین سطوح باید نیازهای کاربر را برآورده سازد به گونهای که به طور مثال در ذخیرهسازی و تحت شرایطی مانند رطوبت زیاد مقاومت خود را از دست ندهد.

۵- کاربرد آسان و مناسب: ویژگیهای چسب مورد استفاده باید به گونهای باشد که مشکلی را هنگام کار به وجود نیاورد، همچنین به آسانی از روی سطوح دستگاه پاک شده و خاصیت سایندگی و خورندگی نداشته باشد و بوی نامطبوعی ندهد.

۶- منابع قابل اطمینان: منابع تهیه چسب برای ورقساز حیاتی میباشند به گونهای که بایستی در زمان کمبود مواد اولیه هم از وجود چسب مورد نظر خود در بازار مطمئن باشد.

چسبهای ورقسازی کارتن و تشکیل پیوند

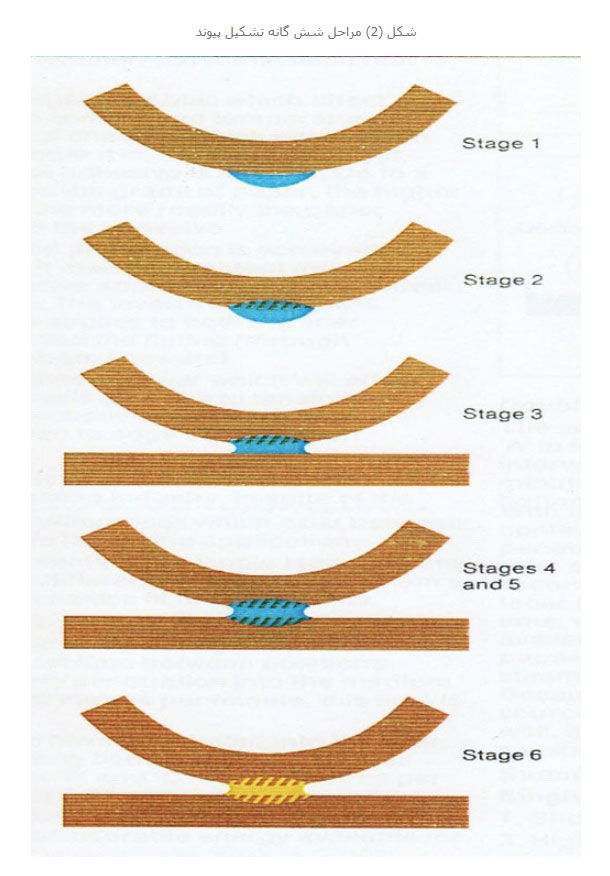

مراحل اصلی تشکیل پیوند در شکل 2 نشان داده شده است.

– مرحله اول چسب زدن به نوک فلوتها: چسب بایستی به صورت یکنواخت و بدون توده و بدون پرتاب کردن به وسیله سیلندر چسب به نوک فلوتها منتقل شود.

– مرحله دوم نفوذ چسب به داخل لایه فلوت: لازم است که چسب به اندازه ۲۵ درصد ضخامت لایه فلوت در آن نفوذ نماید. اگر مقدار نفوذ چسب به داخل کاغذ کمتر از حد ایدهآل باشد، مقاومت لایه فلوت را در برابر از هم گسیختن کم میکند. اگر مقدار نفوذ بیشتر باشد، مقدار باقی مانده چسب در نوک فلوت برای نفوذ به لایه زیرین کم میشود.

– مرحله سوم اتصال لایه فلوت و لایه زیرین: لایه زیرین باید دارای مقداری رطوبت باشد تا در هنگام اتصال به محکمی به نوک فلوت بچسبد.

– مرحله چهارم نفوذ چسب به داخل لایه زیرین: مقدار نفوذ چسب در لایه زیرین ۲۵ درصد ضخامت لایه میباشد. اگر مقدار نفوذ چسب داخل کاغذ زیاد باشد، مقدار چسب باقیمانده برای ایجاد چسبندگی کم بوده و پیوند ضعیفی بین دو لایه کاغذ ایجاد میشود.اگر نفوذ کمتر باشد، مقاومت به گسیختن بین دو لایه کاغذ کم خواهد بود.

– مرحله پنجم تشکیل پیوند سبز: هنگامی که آب موجود در چسب به وسیله کاغذها جذب میشود، غلظت افزایش مییابد و بیشتر غلیظ و چسبناک میشود و پیوند شروع به شکل گیری میکند.

در چسبهای نشاستهای تا دمای ژلاتینی شدن، هر چه دما افزایش پیدا کند غلظت و مقاومت چسب افزایش مییابد. پیوند تشکیل شده در این مرحله به پیوند سبز مشهور میباشد.

– مرحله ششم تثبیت نهایی پیوند: پیوند هنگامی کامل میشود که آب موجود در کاغذ به صورت بخار از آن خارج شده باشد.

سایر عواملی که در تشکیل پیوند موثرند

۱- کاغذ: تفاوتهای زیادی بین کاغذهای لاینر و فلوتینگ از نظر تهیه و آمادهسازی ماده اولیه، جذب آب، تیمار سطحی کاغذ، چگالی،مقدار رطوبت، شکل ظاهری،انعطاف پذیری و پرداخت کاری نهایی وجود دارد. همچنین درجات آنها بسته به قطر، گراماژ و نحوه کار ماشین کاغذ سازی متفاوت است. بروز تغییرات در مرغوبیت و دمای کاغذ میتواند از همان محل کارخانه ایجاد شود. این تغییرات تا پیش از رسیدن رولها به انبار نیز وجود دارد. پس از آن کاغذ تحت تاثیر شرایط انبار میباشد. رولها ممکن است به صورت افقی و یا به صورت عمودی انبار شوند و یا اینکه در محیط بیرون و یا داخل یک محیط بسته قرار گیرند؛ هر شرایطی ممکن است تغییراتی نه تنها در رولها بلکه داخل قسمتهای مختلف یک رول به وجود آورد.

مهمترین متغیرهای کاغذ که روی چسبندگی موثر هستند مقدار رطوبت و دمای کاغذ میباشد. به دلیل تغییرات ابعادی در کاغذکه حرارت باعث بروز آن میشود، گرمترین قسمت کاغذ، آماده ترین قسمت برای جذب رطوبت هنگام چسب زدن میباشد. تا یک اندازه معین، که به نوع کاغذ بستگی دارد، هرچه رطوبت کاغذ بیشتر باشد، آمادگی کاغذ برای جذب آب موجود در چسب بیشتر است.

برای حصول اطمینان از اینکه مقدار نفوذ چسب به داخل کاغذ برای ایجاد چسبندگی خوب به حد کافی انجام گرفته است، مقدار حرارت و رطوبت کاغذ باید قبل از چسب زنی تنظیم شود. مقدار رطوبت کاغذ برای ایجاد چسبندگی خوب باید بین ۶ تا ۸ درصد باشد. این مقدار رطوبت به وسیله پیش گرم کن در لایه پشت (لاینر)، و به وسیله دوش بخار و پیش گرم کن در لایه فلوتینگ به وجود میآید.

متغیرهای دیگری در کاغذ میتواند روی کار دستگاه اثرگذار باشد از آن جمله میتوان به تغییر شکل یافتن رول که باعث بروز کشش در کاغذ میشود؛ و یا وجود قسمتهای نم دار که باعث تاب برداشتن و یا ایجاد پیوند ضعیف بین لایهها میشود؛ همچنین وجود لبههای نازک در کاغذ باعث لایه لایه شدن لبههای ورق تولید شده میشود.

۲- ماشینآلات: به طور کلی در صنعت ورقسازی کارتن از یک نوع چسب استفاده میشود و این در حالی است که انواع گسترده ماشینآلات با عمرهای مختلف و سرعتهای متفاوت وجود دارد، به علاوه با وجود تفاوتهایی که بین سینگل فیسر و دبل فیسر در شکل و کار وجود دارد، اما از یک نوع چسب در این قسمتها استفاده میشود.

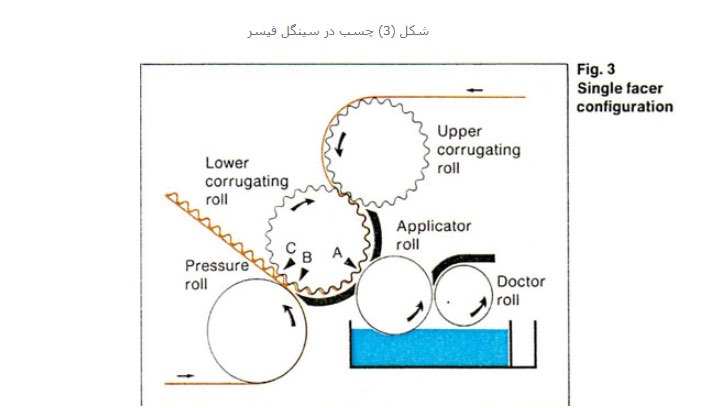

چسب در سینگل فیسر

در نقطه A چسب لایه فلوتینگ اعمال میشود. در فاصله کوتاه رسیدن لایه فلوتینگ از نقطه A به نقطه B لازم است که نفوذ چسب به داخل کاغذ انجام شود. در سرعت ۲۰۰ متردر دقیقه، فاصله دو نقطه A تا B فقط در مدت ۰۳/۰ ثانیه طی میشود.

چسب بایستی به لایه پشت در فاصله زمانی حرکت از نقطه B به نقطه C، نفوذ کرده تا یک اتصال قوی بین لایه فلوتینگ و لایه پشت ایجاد شود. در سرعت ۲۰۰ متر در دقیقه، فاصله در نقطه B تا C فقط در مدت ۰۱/۰ ثانیه طی میشود.

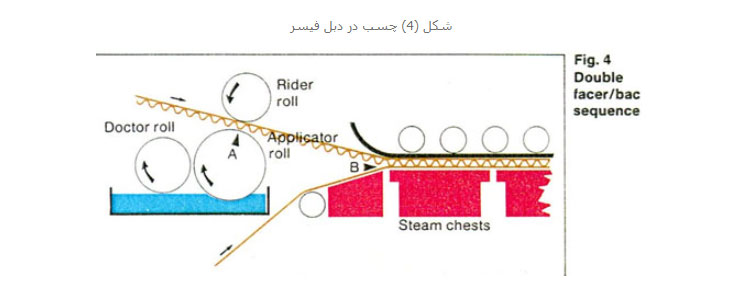

چسب در دبل فیسر

چسب در نقطه A به نوک لایه فلوتینگ اعمال میشود. حتی در سرعتهای بالا، در دبل فیسر فاصله زمانی بیشتری وجود دارد (بین نقطه A تا نقطه B) که چسب به داخل لایه نفوذ کند (حدود ۵/۰ ثانیه در سرعت ۲۰۰ متر در دقیقه). در نقطه B لایه زیرپتو به سینگل متصل میشود.

در دبل فیسر به علت عدم وجود فشار و حرارت، چسب به آرامی طی مدت ۵/۰ ثانیه و قبل از اتصال به لایه زیرپتو به داخل لایه فلوتینگ نفوذ میکند. چسبندگی در قسمت دبل فیسر در مدت زمان طولانیتری بدست میآید و دلیل این امر کم حرارت بودن کاغذ میباشد، از این رو در قسمت پلیتهای حرارتی فرایند تکمیل میشود. در زمان تولید ورق پنج لایه به دلیل وجود فاصله بین منبع حرارتی (پلیتها) و قسمتهای چسب خورده ، سرعت دستگاه تعیین کننده به وجود آمدن یک چسبندگی خوب و مقاوم میباشد.

ویژگیهای اساسی نشاسته

از آنجا که نشاسته، ماده خام اصلی چسب صنایع ورقسازی کارتن است، بهتر است قبل از اینکه چسب را به طور کامل مورد بررسی قرار دهیم، ویژگیهای اصلی آن را بشناسیم.

نشاسته میتواند از منابع گیاهی زیادی (ذرت، سیبزمینی، گندم، نوعی خرما، برنج، تاپیوکا) تامین شود. نشاسته ذرت مناسبترین ماده برای چسبسازی در این صنعت میباشد.

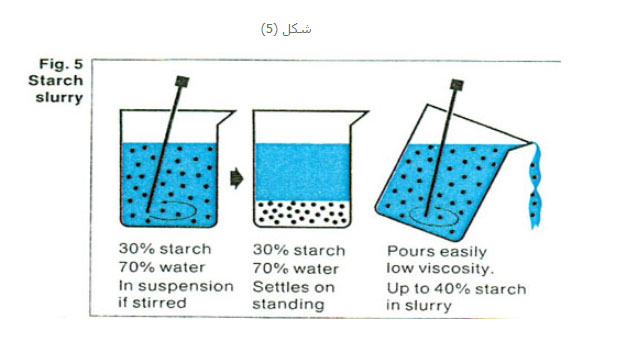

۱- ساختن مخلوط: یک مخلوط نشاسته به آسانی با اضافه کردن نشاسته به آب و همزدن مداوم آن تهیه میشود. اگر همزدن مخلوط به صورت مداوم انجام نگیرد، نشاسته به صورت توده چگالی در ته ظرف ته نشین میشود و به صورت مخلوط در آوردن دوباره آن بسیار مشکل است.

مخلوطهای نشاسته را میتوان با غلظت ۴۰ درصد تهیه نمود تا شل و آبکی باشند.

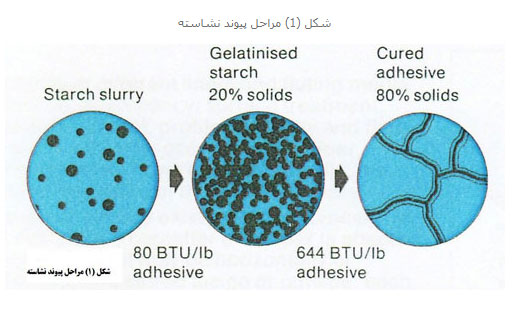

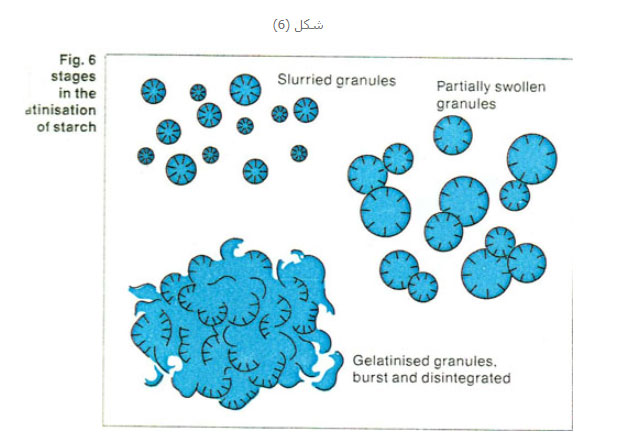

۲- طبیعت چسبگونه: یک مخلوط نشاسته هیچگونه خاصیت چسبندگی ندارد، اگرچه بر اثر حرارت آب به داخل دانههای نشاسته نفوذ کرده و باعث انبساط و در نهایت ترکیدن آنها و به وجود آمدن چسب نشاستهای میشود. این چسب نشاستهای غلظت بالایی دارد و خواص چسب را نیز دارا میباشد.

افزایش غلظت منجر به کاهش قابلیت حرکت نشاسته میشود، که در نتیجه انبساط این عمل اتفاق میافتد.

این فرایند پخت به ژلاتینی شدن معروف میباشد و دمای ژلاتینی شدن دمایی است که در آن غلظت شروع به افزایش مینماید. برای نشاسته ذرت این دما ۷۲ درجه سانتیگراد میباشد.

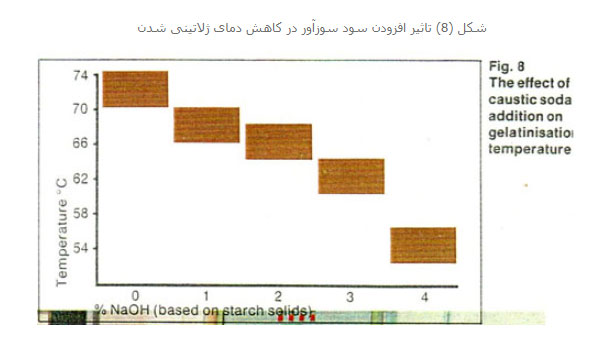

دمای ژلاتینی شدن میتواند تحت تاثیر برخی مواد شیمیایی تغییر کند.

برای مثال مقدار کمی سود سوزآور میتواند دمای ژلاتینی شدن را کاهش دهد. با یک مقدار مناسب سود سوزآور، مخلوط نشاسته حتی بدون حرارت میتواند ژلاتینی بشود.

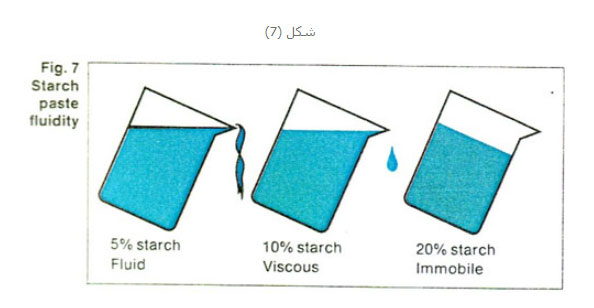

۳- غلظت: اگر غلظت نشاسته بالای ۷ درصد باشد، بعد از پخت چسب تولید شده بسیار غلیظ خواهد بود و به سختی در لولهها و تشت چسب حرکت خواهد نمود. اگر مقدار نشاسته بالای ۱۵ درصد باشد بعد از سرد شدن چسب، یک جسم جامد غیر قابل حرکت لاستیک مانند خواهیم داشت.

اگر خواستار چسبی با مقدار ماده خشک بالای ۷ درصد هستید که غلظت کافی و قابلیت حرکت روانی داشته باشد، باید از کارخانههای تولید نشاسته که به روشهای شیمیایی نشاسته را فرآوری میکنند نشاسته تهیه نمائید.

۴- ثابت ماندن غلظت: وقتی چسبهای نشاستهای در معرض به همزدن (مکانیکی) قرار میگیرند (برای مثال وقتی که حرکت میکنند و پمپاژ میشوند)، کاهش غلظت نشان میدهند. مقدار کاهش غلظت به مدت زمان به همزدن چسب و طریقه ساختن چسب نشاستهای بستگی دارد.

۵- فساد چسب به وسیله باکتری: محلول نشاسته میتواند تحت تاثیر باکتریها قرار گیرد، در نتیجه غلظت چسب کاهش یافته و چسب بوی نامطبوعی میگیرد. جهت جلوگیری از این مورد بایستی تمام سطوحی که چسب با آن برخورد دارد تمیز نگه داشته شود و مقدار مناسبی مواد ضد عفونی کننده مانند فرمالین به چسب اضافه شود.

چسـب

شرایط اصلی:

الف) چسب باید سیال باشد و به راحتی در سیستم به گردش درآید و اندازه گیری و اعمال شود.

ب) بتواند پیوند مستحکم و خوبی با تمام انواع کاغذهایی که در صنعت ورقسازی کارتن استفاده میشود، ایجاد کند.

ج) کارایی بالایی در سرعتهای مختلف، از ۲۰ تا ۲۰۰ متر در دقیقه و در هر دو قسمت سینگل فیسر و دبل فیسر داشته باشد.

د) باعث بروز معایبی همچون تاب برداشتن و دانه دانه شدن در ورق تولید شده نشود.

ه) بر قسمتهای مختلف ماشین اثر نامطلوبی نداشته باشد و بکارگیری آن بدون خطر باشد.

و) امکان ذخیرهسازی و همزدن به مدت طولانی داشته باشد.

ز) به آسانی آماده شود و ویژگیهای آن ثابت و بدون تغییر بماند.

و البته نهایتا انتخاب چسب با توجه به توجیه اقتصادی آن صورت میگیرد.